قالب دایکاست چیست ؟ چه ویژگی دارد؟

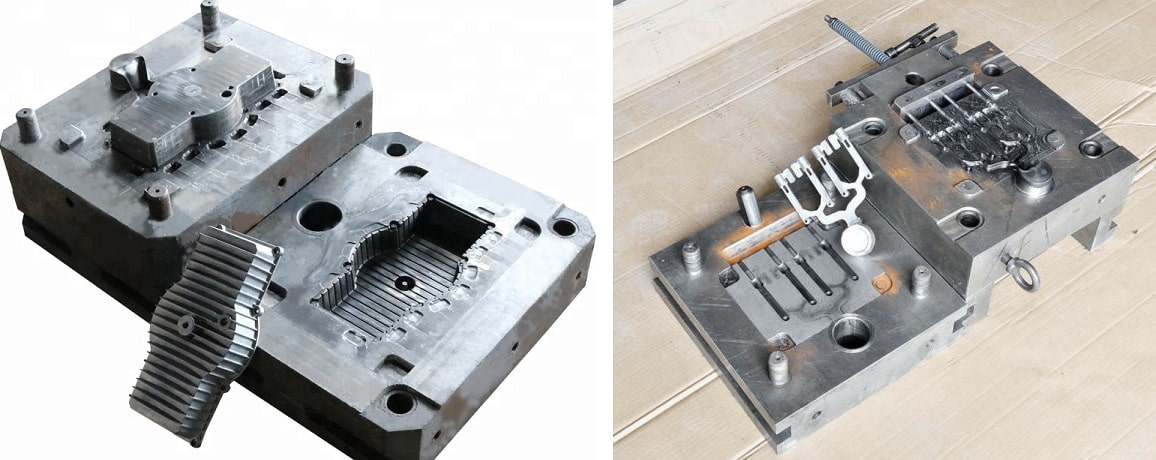

قالب دایکاست به قالبی گفته می شود که مواد مذاب در آن با حرارت بالا و فشار زیاد توسط دستگاه دایکاست جهت تولید قطعات فلزی تزریق می شوند. از این قالب در صنایع خودروسازی، بخش های سبک، ساخت بدنه و قطعات مهم و خاص استفاده می شود. قالب دایکاست امروزه در تولید قطعات فلزی با جنس نرم اهمیت ویژه ای دارد.

جنس هایی مثل آلیاژهای روی، آلومینیوم با وزن هایی از چند گرم تا چند کیلوگرم را با روش تزریق دایکاست می توان تولید نمود. طراحی این قالب ها و ساخت آن ها نیاز به تجربه زیادی دارد. زیرا در تولید آن ها فشار بالایی به وسیله دستگاه تزریق به قالب وارد می شود. بنابراین قالب ساز باید توانایی بررسی فشار وارده به فولاد را داشته باشد.

تاریخچه ساخت قالب دایکاست

طراحی قالب دایکاست چیزی نزدیک به ۲۰۰ سال قدمت دارد. در گذشته برای تولید قطعات دستگاه های دارای قابلیت حرکت در صنعت چاپ استفاده می شد. دایکاست در قرن بیستم جهشی عظیم داشت. زیرا آلیاژهای آلومینیوم نیز در آن راه یافت. بعد از آلومینیوم نوبت به منیزیم و مس رسید. فرآینده دایکاست امروزه پیشرفت چشمگیری داشته و علاوه بر سرعت، کیفیت آن نیز افزایش یافته است.

عوامل تاثیر گذار در کیفیت طراحی قالب دایکاست

در طراحی قالب دایکاست عوامل متعددی را باید در نظر گرفت. به خصوص در مورد ویژگی های قالب و پروژه ای که در دست داریم باید به این نکات توجه کنیم این عوامل عبارتند از:

شیب

شیب به میزان درجه ای گفته می شود که هسته قالب به آن اندازه می تواند کاهش پیدا کند. برای خروج فلز ریخته گری شده از درون قالب به شیب دقیق نیاز است. از آنجایی که شیب ثابت نیست و بنا به زاویه دیواره متفاوت می باشد، ویژگی های چون نوع آلیاژ مورد استفاده و ذوب شده، عمق قالب و شکل دیوار بر این فرآیند تاثیرگذار هستند. هندسه قالب نیز از جمله عوامل تاثیر گذار در شیب می باشد. به علت خطر جمع شدگی باید سوراخ های بسته شده باریک گردند. از طرفی ممکن است دیواره های داخلی جمع شوند. بنابراین به شیب بیشتری در قیاس با دیواره های بیرونی نیاز دارند.

خط های مجزا کننده

سطح مجزا کننده یا خط مجزا کننده بخش های متفاوت یک قالب را به هم وصل می کند. اگر بنا به دلایلی خط مجزا کننده دقیق قرار نگیرد، یا به علت فشار کار شکل آن تغییر کند ممکن است ماده ریخته شده از شکاف میان قطعات قالب نشت کند. در نتیجه از یکپارچه شدن قالب گیری جلوگیری شود و در قطعه شکاف های زیادی ایجاد گردد.

نوارها

نوار معمولا یک اتصال کاوی شکل بوده و جهت صاف نمودن سطوح زاویه دار از آن استفاده می شود. گوشه های تیز در فرآیند ریخته گری می توانند سبب ایجاد اختلال شده یا به طور کلی آن را مختل نمایند. به همین دلیل اکثر قالب ها دارای نوار هایی هستند که با ایجاد لبه های گرد ریسک خطای تولید را کاهش می دهند. به طور معمول می توان نوارها را به همه جای یک قالب به استثنای خطوط مجزا کننده افزود.

شیارها

شیارهای دایکاست به طور معمول در محصولاتی که دارای ضخامت دیواره کم هستند به کار برده می شوند. قرار دادن شیارها سبب کاهش احتمال ترک خوردن در اثر ضخامت نامتناسب با فشار می گردد. هم چنین سبب کاهش وزن محصول شده و قابلیت پر کردن را بهبود می بخشد.

برجسته کاری

منظور از برجسته کاری در واقع همان گره های دایکاست می باشد. این گره ها در طراحی قالب نقش نقاط نصب را دارند. گاهی اوقات تولیدکنندگان در ساختار داخلی برجسته کاری سوراخ اضافه می کنند تا مطمئن شوند که در محصول قالب گیری شده ضخامت دیواره ها یکپارچه خواهد بود. در برجسته کاری های عمیق فلز به راحتی نمی تواند پر شود. بنابراین شیار یا نوار جهت حل این مشکل بسیار ضروری می باشد.

نمادها

سازندگان و تولیدکنندگان اکثر اوقات اسم لوگو یا برند محصول را در طراحی قالب دایکاست قرار می دهند. نمادها با وجود اینکه سبب پیچیده شدن فرآیند دایکاست نمی شوند، اما در هزینه تولید اثرگذار خواهند بود. به ویژه اینکه استفاده از نماد یا لوگو برجسته نیاز به حجم اضافی از فلز ذوب شده را برای هر قطعه تولید شده دارد. البته استفاده از نماد فرورفته هزینه ها را کاهش داده و مواد اولیه کمتری نیاز دارد.

دریچه ها و سوراخ ها

قرار دادن دریچه ها و سوراخ ها یکی از اصول مهم در طراحی قالب دایکاست به شمار می رود. زیرا در خارج نمودن کامل قالب ریخته گری شده نقش مستقیم دارند و در ایجاد شیب های ضروری اثر گذار می باشند. ویژگی هایی چون تخلیه مخرج لبریزی و خوراننده های عرضی ممکن است برای ممانعت از ریختن ناخواسته مواد درون سوراخ ها یا ایجاد یک جریان ضعیف مواد اطراف سوراخ ها نیاز باشند.

مواد مورد استفاده در دایکاست

دایکاست یا ریخته گری تحت فشار معمولا برای ساخت قطعاتی که از جنس آلیاژهای غیر آهنی هستند استفاده می شود. آلیاژهای مس، آلومینیوم، منیزیم و روی از جمله متداول ترین مواد استفاده شده در روش ریخته گری می باشند. البته باید گفت دایکاست برای ساخت قطعات چدنی نیز به کار برده می شود. جنس مواد برای کاربری های مختلف با هم فرق دارد و به همین دلیل عنوان دایکاست برای صنایع متفاوت به همراه مواد مصرفی در آن ها (مثل دایکاست زاماک، دایکاست آلومینیوم) شناخته می شود.

اصول طراحی قالب دایکاست

طراحی قالب دایکاست یا ریخته گری باید با توجه به قابلیت ساخت ضخامت دیواره ها، وزن قالب، یکنواختی ضخامت، شکل گوشه ها، زاویه خروج و نیز بهینه سازی فرآیند صورت گیرد. به طور کلی نکات مهمی در طراحی قالب دایکاست مطرح است که در ادامه مطالب به آن ها خواهیم پرداخت.

نکات مهم در طراحی این قالب

برای ریخته گری تحت فشار در طراحی قالب های صنعتی نقاط و قواعدی وجود دارد که توجه به آن ها سبب بهبود نتیجه کار می شود:

حداکثر ضخامت دیواره

به طور کلی با کاهش ضخامت قطعه، چرخه ریخته گری یا زمان تزریق و نیز خنک کردن نیز کاهش می یابد. این پارامتر روی مواد مذاب مورد نیاز جهت ساخت و نیز حجم قطعه اثر گذار می باشد. بنابراین ضخامت قطعه باید طوری طراحی شود که مواد مصرفی و زمان مدیریت بهینه گردد.

یکپارچه بودن ضخامت دیواره

یکی از عوامل مهم در خنک شدن برای تمامی قسمت های قطعه و نیز کم شدن عیب های احتمالی یکپارچگی ضخامت دیواره می باشد.

زاویه خروج

طراحی زاویه درست و مناسب برای همه دیواره ها، خروج قطعه را پس از انجماد آسان تر می سازد. زاویه خروج مناسب و پیشنهادی برای فلزات متفاوت به شرح زیر می باشد:

زاویه خروج فلز منیزیم: این زاویه برای دیواره ها 75/0 و نیز برای ماهیچه های داخلی 5/1 درجه می باشد.

زاویه خروج فلز آلومینیوم: این زاویه برای دیواره ها حدود 5/1 درجه و برای ماهیچه های داخلی 2 درجه می باشد.

زاویه خروج فلز روی: برای دیواره ها حدود 5/0 درجه و برای ماهیچه های داخلی 1 درجه می باشد.

شکل گوشه

هر چقدر شکل گوشه های قطعه دارای شعاع انحنای مناسب تری باشد، احتمال به وجود آمدن تمرکز تنش و ایجاد شکستگی در قطعه کاهش می یابد. به طور کلی شعاع انحنای داخلی در گوشه های قطعه باید با ضخامت دیواره آن برابر باشد.

آندرکات

در حین تزریق و نیز خنک شدن باید از حداقل آندرکات ممکن خارجی جهت کنترل نمودن حرکت قطعه استفاده نمود. با افزایش تعداد آندرکات های خارجی، ماهیچه های کناری افزایش یافته و هزینه ماشین کاری نیز بالا می رود. بهره گیری از خط جدایش و طراحی مناسب قالب می تواند این مشکلات را برطرف کند.

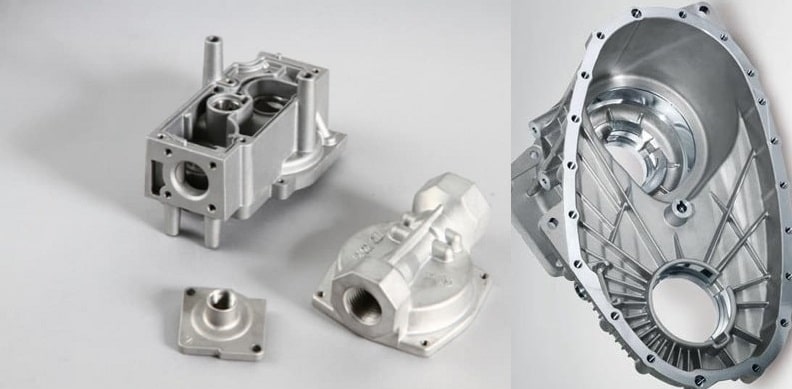

کاربرد دایکاست

ریخته گری تحت فشار از جمله مهم ترین و کاربردی ترین روش ها جهت ساخت قطعات دارای شکل های پیچیده، ابعاد دقیق، ساختار یکپارچه، سطح با کیفیت، سختی مناسب و مقاومت بالا می باشد. از همین رو این روش در تولید کالاهای مصرفی و قطعات تجهیزات صنعتی به خصوص قطعات اتومبیل کاربرد گستردهای دارد.

نزدیک به ۶۰ درصد از قطعات تولید شده به روش دایکاست در اتومبیل سازی استفاده می شوند. این روش در صنایع هوافضا، ساخت لوازم خانگی، تجهیزات الکترونیکی و جواهرسازی استفاده می شود. چراغ دایکاست، ظروف دایکاست مثل قابلمه، چرخ دایکاست و بسیاری از قطعات دیگر با این روش ساخته می شوند.

مراحل اجرای ریخته گری دایکاست

روش دایکاست شامل پنج مرحله اصلی می باشد:

آماده سازی قالب دایکاست

اولین مرحله در ساخت قالب دایکاست یا ریخته گری تحت فشار آماده نمودن قطعات قالب دایکاست می باشد. این قالب از دو بخش متحرک و ثابت تشکیل شده است. بخش ثابت آن روی صفحه ثابت دایکاست بوده و بخش متحرک آن نیز روی صفحه متحرک دستگاه قرار دارد. در بخش آماده سازی موارد زیر اتفاق می افتد:

تمیزکاری: تمیز کردن مواد باقی مانده روی هر قسمت از قالب و پاک نمودن سطوح قطعات بعد از چرخه ریخته گری با هدف ممانعت از کاهش کیفیت سطح قطعه.

روانکاری: استفاده از روان کننده هایی چون روغن یا گریس برای روان کردن قطعات بعد از هر دو الی سه چرخه ریخته گری، با در نظر گرفتن جنس قالب و برای سهولت باز و بسته نمودن قالب.

بستن قالب: متصل نمودن بخش ثابت و متحرک، محکم نمودن آن ها و به کار بردن نیروی مناسب جهت ثابت نگه داشتن قالب در زمان تزریق مواد مذاب.

فرآیند آماده سازی قالب به طور معمول به ابعاد قطعات وابسته می باشد. هرچه دستگاه بزرگتر و ابعاد قالب بیشتر باشد زمان لازم برای تمیز کاری و روانکاری نیز افزایش می یابد.

تزریق نمودن مواد مذاب درون قالب

در این مرحله از درون کوره، فلز مذاب به محفظه دستگاه منتقل می گردد. نحوه انتقال این مواد به نوع دستگاه دایکاست و اینکه محفظه گرم است یا سرد بستگی دارد. بعد از انجام انتقال، تزریق فلز مذاب تحت فشار بالا به درون قالب انجام می گیرد. در روش دایکاست فشار تزریق به طور معمول بین ۷۰ الی ۱۴۰ بار می باشد. این فشار تامین کننده نیروی مورد نیاز جهت ثابت نگه داشتن مواد مذاب در حین فرآیند انجماد به شمار می رود. به مقدار مواد مذاب تزریق شده به داخل قالب شات گفته می شود.

زمان تزریق نیز به زمان مورد نیاز جهت پر نمودن تمامی مجراها و حفره های قالب گفته می شود. این زمان معمولا کمتر از یک دهم ثانیه طول می کشد. این زمان محدود سبب می شود تا از انجماد غیر یکنواخت سایر بخش ها جلوگیری گردد. طراحی دقیق زمان تزریق در دایکاست معمولا بر اساس خواص ترمودینامیکی مواد و هم چنین ضخامت دیواره صورت میگیرد. با افزایش ضخامت دیواره زمان لازم برای تزریق نیز افزایش می یابد.

خنک کاری

با وارد شدن مواد مذاب به حفره های قالب، مواد خنک شده و از حالت مایع به جامد تبدیل می شوند. کم شدن دمای قالب و مواد درون آن به وسیله سیستم خنک کننده صورت میگیرد. بعد از پر شدن تمامی حفره ها و منجمد شدن مواد مذاب، قطعه با شکل مورد نظر تشکیل می شود. باید قبل از به پایان رسیدن زمان سرد شدن و انجماد کامل قطعه درب قالب را باز نمود. این زمان معمولا به وسیله حداکثر ضخامت دیواره، خواص ترمودینامیکی و پیچیدگی قالب تعیین می شود. هر چه قدر پیچیدگی هندسی و ضخامت دیواره بیشتر باشد، مدت زمان بیشتری جهت خنک شدن کامل آن نیاز می باشد.

باز نمودن قالب و خارج کردن قطعه

بعد از گذشت زمان خنک سازی قطعه، امکان باز نمودن قسمت متحرک قالب و خارج نمودن قطعه با استفاده از مکانیزم خروج یا سیستم پران فراهم می شود. زمان باز نمودن قطعه تابعی از ابعاد قسمت دربردارنده قطعه، تابعی از قابلیت های فنی مرتبط با دستگاه و نیز مدت زمان خروج کامل و زمان افتادن قطعه می باشد.

فرآیند خروج نیرو به وسیله پین های مخصوص به خاطر انقباض حاصل از جمع شدن قطعه در فرآیند انجماد و نیز چسبیده شدن مواد به دیواره های قالب انجام می گیرد. بعد از خروج قطعه بستن مجدد قالب و نیز تکرار فرآیند تزریق ممکن می شود.

برش کردن قطعه

تزریق کردن مواد مذاب به داخل حفره ها از مجراهای قالب انجام می شود. به علت باقی ماندن مواد مذاب درون این مجرا ها در فرآیند خنک شدن زائده هایی روی قطعه ایجاد می گردد. مرحله نهایی ساخت قطعه با روش دایکاست می باشد. در این مرحله با روش های مکانیکی یا دستی زائده های سطحی را از بین می بریم. زمان لازم جهت حذف مواد اضافی بستگی به ابعاد قطعه دارد. در این فرآیند مواد جدا شده به بخش بازیافتی یا ضایعات انتقال پیدا می کنند.

انواع دستگاه دایکاست

برای درست کردن قالب دایکاست از دو نوع دستگاه می توان استفاده نمود:

دایکاست با سیستم تزریق محفظه گرم

از تجهیزات مخصوص جهت ریخته گری تحت فشار می توان به دستگاه دایکاست با محفظه گرم یا Die casting machine Hot chamber اشاره نمود. این دستگاه برای ساخت قطعاتی از جنس قلع، روی، سرب و نیز آلیاژ هایی با نقطه ذوب پایین استفاده می شود. دستگاه دایکاست با سیستم تزریق محفظه گرم دارای اجزایی است از جمله: پلانجر، سیلندر هیدرولیکی، محفظه شات تزریق، مجرای ورودی فلز مذاب، دیگ، کوره، بخش ثابت و بخش متحرک قالب، گوس نک یا مجرای گردن غازی Gooseneck، صفحه متحرک، صفحه ثابت، میله نگهدارنده افقی، صفحه پشتی، واحد مربوط به باز و بسته نمودن قالب یا کلمپینگ Clamping، سیستم جدا کننده قطعه از درون قالب یا سیستم پران، میله سیستم کلمپینگ.

دایکاست با سیستم تزریق محفظه سرد

از دیگر تجهیزات ریخته گری تحت فشار می توان به دستگاه دایکاست با محفظه سرد اشاره نمود. این دستگاه برای ساخت قطعاتی از جنس برنج، آلومینیوم و منیزیم و نیز مواد دارای نقطه ذوب بالا استفاده می شود. بخش های مختلف این دستگاه عبارتند از: سیلندر هیدرولیکی، فلز مذاب، حفره مربوط به ریختن مذاب، پاتیل، محفظه شات، پلانجر، بخش ثابت و بخش متحرک قالب، میله افقی نگهدارنده، صفحه متحرک و ثابت، کلمپینگ، غلاف تزریق، سیستم خروج قطعه، راهگاه یا اسپرو، صفحه پشتی، میله کلمپینگ.

نحوه عملکرد سیستم تزریق با محفظه گرم

به علت تماس مستقیم پلانجر و سیستم تزریق محفظه گرم با مواد مذاب، امکان آسیب رسیدن به دستگاه در اثر بالا رفتن دمای ذوب وجود دارد. فلز مذاب درون کوره و دیگ قرار می گیرد. بالا رفتن دمای کوره سبب می شود تا فلز از حالت جامد به حالت مذاب در بیاید. در مرحله بعد ماده مذاب از مجرای ورودی به درون محفظه شات تزریق منتقل می شود. قبل از آغاز تزریق، قالب بسته و جفت می گردد. سپس با بالا و پایین آمدن پلانجر با استفاده از پمپ (انرژی هیدرولیکی) فشار لازم جهت تزریق فلز مذاب از مجرای گردن غازی به درون حفره قالب فراهم می گردد. فشار تزریق معمولا در این روش چیزی بین ۶۹ تا ۳۴۵ بار می باشد.

بعد از تزریق مواد مذاب به صورت کامل، پلانجر در حالت پایین مانده تا در فشار سیستم تغییری ایجاد نگردد. بعد از اتمام فرآیند انجماد پلانجر به طرف بالا جابجا می گردد. سپس قسمت متحرک قالب به عقب حرکت نموده و میله های مربوط به سیستم پران با ایجاد فشار به قسمت پشت قطعه آن را از قالب متحرک به سمت بیرون هدایت می کنند.

نحوه عملکرد سیستم تزریق با محفظه سرد

در این دستگاه مواد مذاب فلزی در یک دیگ، در کوره نگهداری می گردند. در این حالت کوره و دیگ از دستگاه جدا هستند. به عبارتی ارتباط مستقیم بین گرمای حاصل از کوره و اجزای دستگاه وجود ندارد. انتقال مواد مذاب با کمک پاتیل از دیگ به درون محفظه تزریق صورت می گیرد.

ماده مذاب از پاتیل به داخل حفره های ورودی دستگاه و سپس محفظه شات ریخته می شود. باقی مراحل مشابه با دایکاست با محفظه گرم می باشد. البته در اینجا پلانجر در یک مسیر افقی حرکت نموده و فشار لازم را جهت تزریق ماده مذاب به داخل حفره قالب فراهم می نماید. مجرای گردن غازی در این دستگاه وجود ندارد. فشار تزریق نیز بین ۱۳۸ تا ۱۳۸۰ بار می باشد.

مزایای استفاده از قالب دایکاست

دایکاست فرآیندی اقتصادی و کارآمد می باشد که تولید قطعات با کیفیت و نیز پیچیده را فراهم میکند. از مزایای قالب دایکاست می توان اشاره نمود به: ساخت قطعات با شکل پیچیده و دقت بیشتر نسبت به سایر روش های تولید به صورت انبوه، عدم نیاز یا حداقل نیاز به ماشین کاری و نرخ تولید بالا، ابعاد دقیق، دوام بالا، ظاهر مناسب و کیفیت ساخت قطعات نهایی، هزینه کمتر نیروی کار، قطعات نازک تر نسبت به سایر روش های ساخت ریخته گری.

با کمک قالب دایکاست تولید قطعات با بافت های مختلف ممکن می باشد. قابلیت استفاده دوباره از قالب های دایکاست برای ساخت قطعه هایی با تلرانس مشخص، بازیافت نمودن و استفاده دوباره از مواد ممکن می باشد. مقاومت عالی یا خوب در مقابل خوردگی، یکپارچگی زیاد، امکان طراحی نمودن المانهای پیچی داخلی و نیز کاستن هزینه های سرهم نمودن تجهیزات.

معایب استفاده از قالب دایکاست

قالب دایکاست با وجود مزایای فراوانی که دارد معایبی نیز دارد. از جمله معایب قالب دایکاست می توان اشاره نمود به: برای آلیاژ ها و فلزات دارای نقاط ذوب بالا مثل فولاد کاربرد مناسب ندارد. قالب گیری و نیز ساخت قطعات بزرگ در آن دشوار می باشد. چرخه تولید زمان نسبتا زیادی را می طلبد. احتمال گیر افتادن گازهای ناشی از مواد مذاب و نیز ایجاد حباب درون قطعه. برای تولید قطعات به تعداد کم غیر اقتصادی می باشد. هزینه سرمایه گذاری و تهیه قالب نسبتا بالاست. وابسته بودن روش به جریان پذیر بودن مواد به شکل مذاب.

مقایسه قالب دایکاست و قالب تزریقی

تفاوت اصلی قالب دایکاست و قالب تزریقی در ماده مورد استفاده در ساخت قطعات می باشد. دایکاست از متداول ترین روش ها در تولید انبوه قطعات فلزی با ابعاد متوسط و کوچک محسوب می گردد. اما قالب تزریقی متداول ترین روش در ساخت قطعات پلاستیکی به شمار می رود. قطعات ساخته شده به وسیله قالب دایکاست دارای کیفیت و دقت بالایی هستند. هم چنین استفاده از این قالب ها امکان تولید قطعات پیچیده به صورت انبوه را در مدت زمان کوتاه فراهم می کند.

تیم فنی مهندسی استوک پلاست در زمینه خرید و فروش انواع قالب ها اعم از نو و کارکرده فعالیت نموده و محصولاتی دارای گارانتی را به شما ارائه می دهد. به علاوه این گروه قادر به اجرای همه ایده های شما در زمینه صنعتی در کمترین زمان و مناسب ترین قیمت می باشد. کارشناسان مشغول در این مجموعه شما را در انتخاب بهترین قالب و بهترین محصول یاری می کنند.

اگر می خواهید برای شروع تولید از قالب های دایکاست استفاده کنید می توانید با تیم فنی منهدسی استوک پلاست در ارتباط باشید از بهترین راهنمایی ها را در این زمینه برخوردار باشید

استفاده از قالب دایکاست در تولید قطعات فلزی

قالب دایکاست به عنوان یک فرآیند مهم در تولید قطعات فلزی شناخته میشود. این فرآیند امکان تولید اجزاء فلزی با شکلها و جزئیات پیچیده را فراهم میکند. از جمله مزایای استفاده از قالب دایکاست میتوان به سرعت بالا در تولید، کارایی زیاد، و کاهش هدر مواد اشاره کرد.

افزایش روزافزون در استفاده از قالب دایکاست

در حال حاضر، استفاده از قالب دایکاست به شدت گسترش یافته است. صنایع مختلف از جمله خودروسازی، الکترونیک، و صنایع خوراکی از این تکنیک برای تولید قطعات خود بهره میبرند. این افزایش در استفاده نشاندهنده بهرهوری بالا و قابلیت تطبیق با نیازهای متنوع صنایع مختلف است.

سودآوری بالا از قالب دایکاست

یکی از جوانب جذاب قالب دایکاست، سودآوری زیادی است که به شرکتها ارائه میدهد. این فرآیند به دلیل افزایش سرعت تولید و کاهش هزینهها، میتواند بهبود قابل توجهی در میزان سود شرکتها داشته باشد.

گروه صنعتی استوک پلاست و تولید قالبهای بادی

یکی از شرکتهای برجسته در زمینه تولید قالب دایکاست، گروه صنعتی استوک پلاست است. این شرکت تخصص دارد در تولید انواع خطوط تولید بطری و قالبهای بادی که در صنایع مختلف به کار میروند. با بهرهگیری از تکنولوژیهای پیشرفته، استوک پلاست به عنوان یکی از پیشروها در این صنعت شناخته میشود.

در نهایت، میتوان گفت قالب دایکاست به عنوان یکی از اساسیترین و مؤثرترین فرآیندهای تولید فلزات به حساب میآید. استفاده روزافزون از این تکنیک نه تنها به صنایع مختلف کمک میکند بلکه سودآوری زیادی را نیز به همراه دارد.

پرسشهای متداول

-

آیا قالب دایکاست در صنعت خودروسازی به کار میرود؟

بله، قالب دایکاست به عنوان یک فرآیند مهم در صنعت خودروسازی به کار میرود. این فرآیند به تولید قطعات فلزی با شکلها و ابعاد دقیق که در خودروها استفاده میشوند، میپردازد. از قالب دایکاست برای تولید قطعات مانند موتورها، قطعات داخلی، و قطعات سازهای استفاده میشود.

-

چه چیزی موجب افزایش استفاده از قالب دایکاست شده است؟

افزایش استفاده از قالب دایکاست به دلیل مزایای بسیار آن صورت گرفته است. این فرآیند امکان تولید بالا در سرعت، کاهش هزینههای تولید، و توانایی ساخت قطعات پیچیده با جزئیات دقیق را فراهم میکند. همچنین، امکان تولید انبوه قطعات در کمترین زمان ممکن به تولید کنندگان اطمینان میدهد.

-

چگونه میتوان کیفیت محصولات تولیدی در قالب دایکاست را تضمین کرد؟

تضمین کیفیت در قالب دایکاست از اهمیت بالایی برخوردار است. برای این منظور، از مواد با کیفیت بالا استفاده میشود و فرآیند تولید با دقت بسیار بالا انجام میشود. همچنین، کنترل کیفیت مستمر در هر مرحله از فرآیند از اهمیت ویژهای برخوردار است.

-

آیا هزینه تولید با استفاده از قالب دایکاست کمتر است؟

بله، هزینه تولید با استفاده از قالب دایکاست به طور کلی کمتر از روشهای سنتی تولید قطعات فلزی است. این به دلیل کاهش زمان تولید، افزایش بهرهوری، و کاهش هدر مواد است که تماماً به صرفهای برای تولید کنندگان محسوب میشود.

-

چه تغییرات و نوآوریهایی در آینده قالب دایکاست پیشبینی میشود؟

در آینده، انتظار میرود که قالب دایکاست با بهرهگیری از فناوریهای پیشرفتهتر، بیشتر بهینه شود. همچنین، افزایش در استفاده از مواد نوین و روشهای پایدارتر در فرآیند قالب دایکاست پیشبینی میشود. این تغییرات به منظور بهبود عملکرد، کاهش زمان تولید، و افزایش کیفیت محصولات خواهند بود.