قالب تزریق پلاستیک چیست؟

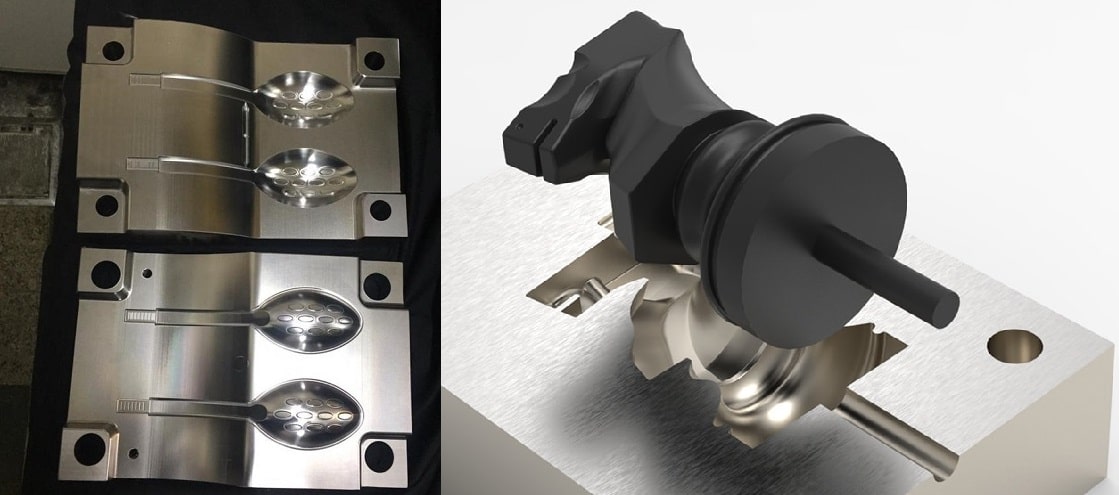

قالب تزریق پلاستیک به نوعی از قالب گفته می شود که محصول خروجی آن دارای جنسی از خانواده پلاستیک می باشد. مثل خودکار، جاروبرقی، اسباب بازی. این قالب ها معمولا پرکاربردترین قالب ها در دنیا بوده و دارای کیفیت و زیبایی سطح بالایی هستند. اجزای تشکیل دهنده این قالب ها عبارتند از: کور و کویتی، کفشک، پران، پل، هات رانر و صفحه پران اسپرو. دستگاه هایی که جهت تولید قطعات پلاستیکی از این قالب ها استفاده می شوند با نام ماشین های تزریق پلاستیک شناخته می شوند. این دستگاه ها دارای انواع متفاوتی چون ۱۰۰ گرمی، ۵۰ گرمی، یک کیلوگرمی و نیز بالاتر می باشند.

از این قالب معمولا برای تولید انبوه قطعه های پلیمری یا پلاستیکی استفاده می شود. بنابراین هر قطعه پلاستیکی موجود در اطراف ما از این قالب ها به وجود آمده اند.مانند قالب تزریق پلاستیک گلدان سطلی و …

تاریخچه پیدایش قالب تزریق پلاستیک

قالب تزریق پلاستیک نخستین بار توسط تولید کننده توپ های بیلیارد، جان وسلی هایت در سال ۱۸۶۸ میلادی به کار گرفته شد. او از تزریق سلولوئید به یک قالب تزریق پلاستیک اولیه برای ساخت توپ بیلیارد بهره برد. سپس با ارتقاء سلولوئید آن را جهت فرآوری و نیز ساخت شکل نهایی آماده نمود. جان و برادرش نیز در سال ۱۸۷۲ از نخستین دستگاه تزریق پلاستیک رونمایی کردند.

این دستگاه نسبت به نوع امروزی آن دارای اجزای کمتری بوده و توسط یک پیستون مواد را از درون سیلندری داغ وارد قالب تزریق پلاستیک می کرد. جیمز هندری در سال ۱۹۶۴ نخستین دستگاه تزریق مارپیچی را اختراع کرد و به این ترتیب سبب دگرگونی صنعت قالب سازی پلاستیکی شد. این قالب ها بخاطر عملکرد فوق العاده، بویژه سرعت بالای تولید قطعات از بهترین و مناسب ترین روش ها برای تولید انبوه به شمار می روند.

انواع قالب تزریق پلاستیک

قالب تزریق پلاستیک به طور کلی به دو صورت تقسیم می شود:

تقسیم بندی قالب ها از نظر کلی

- قالب تزریق پلاستیک با راهگاه سرد (Cold runner)

- قالب تزریق پلاستیک با راهگاه گرم (Hot runner)

تقسیم بندی قالب ها از نظر ساختمانی

از نظر ساختمانی نیز این قالب ها به دو دسته تقسیم می شوند:

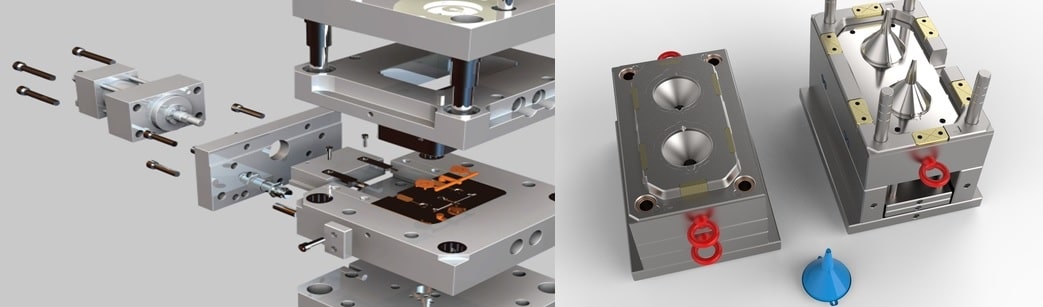

قالب های تزریق دو صفحه: در قالب دو صفحه ای راهگاه بین دو صفحه ماتریس و سنبله جایگذاری شده است. قالب های تزریق پلاستیک سه صفحه ای: در این قالب ها تعداد صفحات و خط جدایی قالب ها بر اساس عواملی چون: شکل قطعات پلاستیکی، تعداد حفره های قالب، نوع مواد مورد استفاده، نوع ماشین تزریق و نیز نوع سیستم خروجی هوا تعیین می گردند.

تقسیم بندی بر اساس تعداد حفره

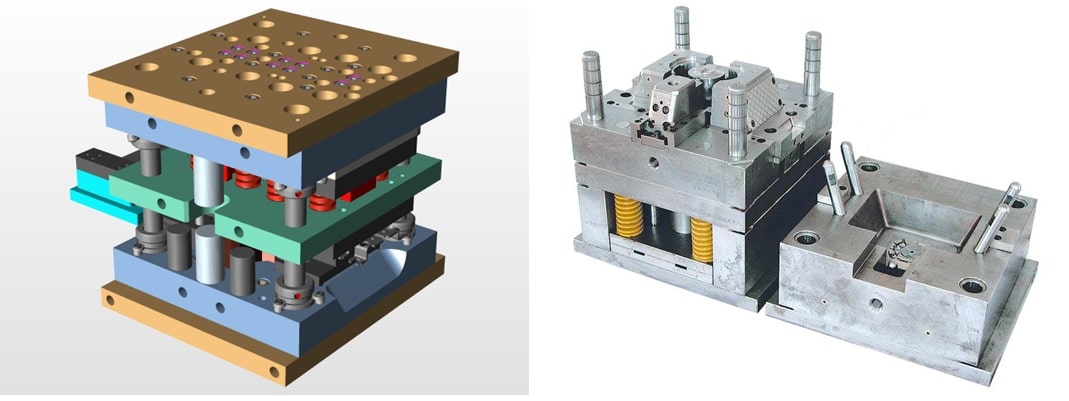

از نکات مهم در طراحی قالب های تزریق تعداد حفره ها و نیز دمای محفظه قالب ها می باشد. براساس تعداد حفره ها نیز این قالب ها به دو دسته تقسیم می شوند:

قالب تزریق تک حفره ای

قالب تزریق پلاستیک تک حفره ای مقرون به صرفه و ارزان می باشد. این قالب ها طراحی ساده داشته و زمان ساخت کمی دارند. از این نوع از قالب ها در تولید قطعات پلاستیکی محدود استفاده می شود.

قالب تزریق چند حفره ای

از این نوع از قالب ها زمانی استفاده می شود که تعداد فرآورده های تولیدی زیاد باشد. به ویژه در مواردی که قطعات دارای سایز کوچکی هم باشند، می توان از روش طراحی و نیز ساخت قالب تزریق چند حفره ای بهره برد.

بخش های قالب تزریق

قالب تزریق پلاستیک دارای دو بخش می باشد که عبارتند از:

بخش ثابت (نیمه ثابت) قالب

نصف مواد گرم تزریقی پلاستیک در این بخش تزریق می شود.

بخش متحرک قالب (نیمه متحرک)

این بخش در قسمت متحرک ماشین تزریق بسته می گردد. اما اکثر سیستم ها و مکانیزم بیرون اندازی قطعات در این بخش قرار دارند.

جنس قالب ها

بعد از آماده سازی قالب به صورت تئوری یعنی با بهره گیری از نقشه و فرمول، نوبت به ساخت عمقی آن می رسد. البته قبل از ساخت، مراحلی چون انتخاب مواد و جنس قالب نیز وجود دارد. انتخاب فلز در هر کاربردی به هزینه ساخت قطعه مورد نظر، ویژگی های آن و دسترسی داشتن به فلز بستگی دارد. به طور کلی ویژگی های فنی قطعات با هم متفاوت می باشد. در مورد قطعه ای ممکن است استحکام آن و در مورد قطعه دیگر ویژگی های ظاهری آن شرط مهم و اساسی باشد.

فولادی که برای قالب های پلاستیکی به کار برده می شود باید قابلیت پوشش زیادی داشته باشد. بنابراین باید درصد کروم در آن زیاد باشد. فولاد به دلیل ایجاد صافی سطح بالا در قطعه پلاستیک و جدا شدن راحت قطعه از سطح قالب برای این نوع قالب ها مناسب می باشد. مقدار کیفیت قطعات تا حدودی بیانگر تعداد حفره های موجود در قالب های پلاستیکی می باشد.

ماشین های مورد نیاز در ساخت قالب پلاستیکی

برای ساخت قالب تزریق پلاستیک نیاز به ماشین و ابزاری است از جمله: ماشین تراش، دریل، ماشین فرز، اسپارک، ماشین های تراش CNC و فرز، وایرکات. ساختن تک تک قطعات قالب درون واحد ماشین کاری انجام می شود. در واحد مونتاژ نیز بعد از کنترل ابعاد قطعات و نیز بررسی فلورانس های درخواستی کار مونتاژ کردن قالب ها آغاز می شود. بعد از مونتاژ و نیز آماده سازی نهایی، قالب ها آماده نمونه گیری و تست می شوند. در صورت وجود مشکل در قطعه آزمایشی قالب ها برای اصلاح به واحد ماشین کاری ارجاع داده می شوند.

چرا فولاد گزینه مناسبی برای ساخت قالب ها می باشد؟

همانطور که گفتیم تزریق پلاستیک از جمله رایج ترین روش ها در ساخت قطعه های پلاستیکی به شمار می رود. این محصولات دارای ضخامت کم و مصرف گسترده هستند. در قالب تزریق پلاستیک سه عامل دما، سایش و فشار بالا منجر به استهلاک اجزای قالب می شود. به همین دلیل آلومینیوم، فولاد و نیز آلیاژ های مقاوم در برابر این عوامل در ساخت قالب های تزریق پلاستیک به کار برده می شوند. در بین فلزات، فولاد سخت شده از قیمت و مقاومت مناسبی برخوردار می باشد. به همین دلیل فولاد گزینه مناسبی در ساخت این قالب ها به شمار می رود.

اساس کار دستگاه های تزریق پلاستیک

به طور کلی اساس کار دستگاه های تزریق پلاستیک به این صورت است: ذوب رزین، تزریق آن به سیستم قالب گیری و نیز نهایتا خروج قطعه می باشد. این چرخه در فاصله زمانی بین دو ثانیه تا دو دقیقه طول می کشد. هر قالب تزریق پلاستیک از دو جزء تشکیل می شود:

بخش حفره یا Cavity و بخش هسته یا Core. با قرار گرفتن مذاب پلاستیکی بین حفره و هسته و نیز فرآیند سرد سازی در نهایت قطعه شکل می گیرد. زمانی که قالب بسته می شود رزین به صورت مذاب و با فشار بالا بین این دو قطعه تزریق می گردد. ناحیه بین حفره و هسته در اصطلاح ماهیچه نامیده می شود. تعداد حفره های تعبیه شده بسته به شکل قطعه درخواستی درون قالب با هم متفاوت هستند.

اجزای تشکیل دهنده این قالب ها

یک قالب تزریق پلاستیک شامل دو سیستم می باشد. سیستم تزریق که در پشت حفره قرار می گیرد و بخش پران که در قسمت ماهیچه قرار گرفته است. این سیستم ها دارای اجزای متفاوتی هستند از جمله:

کانال تزریق مذاب

مرحله قبل از قالب گیری ناحیه تزریق پلاستیک می باشد و دارای اهمیت زیادی در دستگاه است. این قسمت از نازل ماشین شروع شده و تا کانال های انتهایی به دو صفحه قالب گیری ادامه دارد. به کانال ابتدایی برای ورود مواد مذاب اسپرو گفته می شود. حلقه تنظیم و نیز بوش اسپرو یا حلقه جاگیری جهت هدایت دقیق و درست مواد مذاب به قالب به کار می رود. قطعات باید به شکل صحیح تنظیم شوند تا از حرکت قالب به خاطر اعمال فشار سیلندر ممانعت به عمل نیاید. به همین دلیل برای ساخت قالب باید از پوشش های مقاوم و ضد سایش استفاده نمود.

کانال های خنک سازی

بعد از تزریق مذاب و نیز ورود آن به ناحیه حفره یا کویته قالب، سیستم سرمایشی بلافاصله شروع به کار می کند. در حقیقت راهگاههایی که در حاشیه محل قالب گیری تعبیه شده اند به شکل مداوم اقدام به سرد کردن سطح تماس قالب و مواد مذاب می کنند. بنابراین راهگاهها با عبور پی در پی مایعات در دمای کم سبب سرد شدن قالب می شوند. به طور کلی توان سرمایشی کانال های خنک کننده با سرعت عملکرد دستگاه رابطه مستقیم دارد. مدت زمان خنک شدن یک قطعه درون دستگاه به شکلی دقیق، از سنجیدن خواص ترمودینامیکی پلاستیکی و نیز بدست آوردن حداکثر ضخامت مربوط به دیواره قطعه حاصل می شود.

کانال های گرمایشی

امکان کاهش دمای مذاب در طی مسیر عبور مذاب از نازل تا کویته وجود دارد. اگر مذاب سرد شود ویسکوزیته آن افزایش خواهد یافت و در نتیجه قالب گیری نتیجه خوبی نخواهد داشت. بنابراین طراحان با قرار دادن سیستم گرمایشی در مسیر عبور مذاب و اسپرو، از سرد شدن مواد مذاب جلوگیری می کنند.

هواگیری

به طور معمول موقع بستن قالب مقداری از هوا بین ماهیچه و کویته حبس می شود. این مقدار هوا در طول فرآیند تزریق منجر به افزایش زیاد سوخت و دمای مذاب می شود. حبس گشتن هوا در بین مذاب سبب کاهش کیفیت قطعه نهایی خواهد شد. برای برطرف شدن این مشکل در بین دو صفحه قالب گیری، دریچه های هواگیری قرار گرفته است.

سیستم پران

بعد از تزریق مذاب و قالب گیری با کمک مکانیزمی باید قطعه از قالب تزریق پلاستیک جدا شود. زیرا بعد از سرد شدن و نیز انقباض، قطعه به قالب می چسبد. جدا کردن قطعه از سطح قالب با مکانیزم پران و نیز بدون آسیب زدن به آن انجام می شود.

این سیستم از اجزای مختلفی تشکیل شده است: میله، جعبه، صفحه های پران و نیز تعداد معینی پین پران که در قسمت پشتی ماهیچه قالب قرار می گیرند. بلافاصله بعد از باز شدن گیره دستگاه، میله پران جابجا می شود و این امر سبب فعال شدن سیستم پران می گردد. در نتیجه با عقب نشینی صفحه پران، پین های پران سبب جداسازی قطعه از سطح قالب و پرتاب آن به بیرون می شوند. برای سهولت خروج قطعه معمولا قبل از قالب گیری روی سطح ماهیچه ترکیبی از عوامل جداکننده را اسپری می کنند. این مواد مانع از چسبیدن قطعه و ماهیچه به یکدیگر می شوند.

مراحل فرآیند قالب تزریق پلاستیک

فرآیند قالب تزریق پلاستیک شامل مراحلی است که این مراحل به طور خلاصه به شرح زیر می باشند:

در مرحله اول قالب توسط گیرنده های نگهدارنده بسته می گردد. در مرحله دوم مقدار معینی مذاب که دارای دما و ویسکوزیته مناسب است با فشار زیاد به درون Cavity یا حفره های قالب تزریق می گردد. این میزان از پیش تعیین شده شات نامیده می شود.

در مرحله بعدی پلاستیک در تماس با بخش سرد قالب جدا گردیده و شکل خواهد گرفت. در اثر سرد شدن پلاستیک، قطعه منقبض خواهد شد. برای جبران منقبض شدن ناشی از سرد شدن، تزریق پلاستیک مذاب به صورت پرفشار ادامه خواهد داشت. در نهایت با باز شدن گیره های نگهدارنده سیستم پران فعال می گردد. در نتیجه با کمک پین های پران قطعه تولید شده از ماهیچه جدا شده و برای شروع دوباره به شکل اولیه برمی گردد.

مزایای روش تزریق پلاستیک

از جمله مزایای استفاده از قالب تزریق پلاستیک می توان اشاره نمود به:

اگر قالب با دقت و درست ساخته شود، بعد از خارج شدن قطعه از قالب دیگر قطعه به ماشین کاری نیازی ندارد. با افزایش یافتن تعداد کویته ها می توان تولید را تا چند برابر افزایش داده و در هر ضرب چندین قطعه تولید نمود. در این روش سرعت تولید بالا می باشد. هزینه تولید به ویژه در تولید انبوه بسیار به صرفه می باشد. در این روش می توان قطعاتی با هندسه پیچیده تولید نمود.

در این روش روی پارامترهایی چون فشار، دما و سرعت می توان مدیریت و کنترل کامل داشت. هم چنین در روش قالب تزریق پلاستیک بعد از تنظیم نمودن ماشین، می توان بدون دخالت دست و به شکل اتوماتیک اقدام به تولید نمود.

معایب روش تزریق پلاستیک

با وجود مزیت هایی که استفاده از روش قالب تزریق پلاستیک دارد معایبی نیز در این زمینه وجود دارد. از جمله این معایب می توان اشاره نمود به:

ساخت این نوع از قالب ها بسته به هندسه قطعات دارای مشکلات خاص خود می باشد. هزینه های تولید در این روش بالاست. بنابراین در صورت تولید با متراژ پایین مقرون به صرفه نخواهد بود. قالب های تزریق پلاستیک به طور معمول قالب هایی با مکانیزم پیچیده می باشند. به همین سبب طراحی این قالب ها به تخصص و تجربه نیازمند می باشد. در تولید به روش قالب تزریق پلاستیک هزینه تجهیزات صنعتی و ماشین آلات بسیار بالا می باشد.

قالب های پلاستیک ترموست یا باکالیت

در این روش معمولا قالب به شکل سرد می باشد. مواد استفاده شده نیز سرد می باشند. بعد از تغذیه قالب را در مجاورت حرارت قرار می دهند تا مواد شکل و فرم محفظه قالب را گرفته و سخت شوند. پلاستیک های ترموست (دورپلاست ها) معمولا تحت حرارت ۱۷۰ درجه سانتی گراد و فشار بالا تولید می شوند. این مواد ابتدا نرم شده و به شکل پلاستیکی در می آیند. اما بعد از گذشت مدتی سخت می شوند. بعد از سخت شدن دیگر نرم نشده و قابل استفاده نیستند. هم چنین قابل حل در هیچ نوع حلالی نمی باشند. معمولا پس از سخت شدن در آن ها تغییرات شیمیایی مهمی رخ می دهد. به موادی که در اثر حرارت دیدن سخت شده و تغییرات شیمیایی پیدا می کنند ترموست یا باکالیت گفته می شود.

قالب گیری مواد ترموست

قالب گیری این مواد به سه صورت انجام می گیرد. در ادامه مطالب به بررسی این سه روش می پردازیم:

قالب گیری انتقالی

در این روش، قالب قبل از شروع کار، جفت شده و بسته می گردد. مواد تحت فشار از داخل یک یا چند کانال از بین محفظه بازدهی عبور کرده و به درون حفره قالب ریخته می شوند.

قالب گیری تحت فشار

در این روش ساچمه ها، قرص ها و مواد درون محفظه قالب ریخته می شوند. سپس قالب بسته شده و مواد تحت حرارت و فشار به فرم دلخواه می رسند.

تحت فشار پیستون

در این روش مواد ترموست یا باکالیت تحت فشار پیستون به درون حفره یا محفظه وارد می شوند. فشار پیستون سبب ساخته شدن رویه قطعه می شود. در مرحله بعد مواد درون حفره تحت حرارت و فشار به فرم دلخواه می رسند.

محدودیت های مربوط به قالب تزریق پلاستیک

همانطور که گفتیم ساده ترین قالب تزریق پلاستیک از دو جزء هسته و حفره تشکیل شده است. این قالب pull -Straight نامیده می شود. از جمله محدودیت های این قالب می توان اشاره نمود به:

قطعه نباید بیرون زدگی داشته باشد و حتما باید روی هر طرف دارای هندسه دو بعدی باشد. در صورتی که هندسه های پیچیده تری را در نظر داشته باشید بهتر است از قالب هایی که هسته Side-Action دارند استفاده نمایید. این هسته ها المان های متحرکی بوده و از پایین یا بالا وارد قالب می شوند و ساخت قسمت های بیرون زده را ممکن می سازند.

هزینه طراحی و تولید قالب تزریق پلاستیک

در سرمایه گذاری اولیه برای این کار باید توجه کرد که بیشترین هزینه ها در آن شامل قیمت طراحی و نیز تولید قالب تزریق پلاستیک جهت قالب گیری و نیز تزریق بسته بندی یا قاب نهایی می باشند. به طور معمول این قالب ها به خصوص برای تولید در حجم انبوه دارای قیمت زیادی هستند. یک قالب ساده دو قسمت دارد. هرچه محصول نهایی ظاهری پیچیده تر داشته باشد به همان نسبت تعداد قالب ها نیز افزایش خواهد یافت. به طور کلی اکثر محصولات به چهار الی شش قالب نیاز دارند.

بیشترین هزینه قالب ها مربوط می شود به مقدار سختی فلز آن و نیز حفره آن. هم چنین به حفره ها و سوراخ های جانبی قطعه بستگی دارد. بهتر است برای شروع از قالب تک حفره ای ساخته شده از فولاد استفاده نماییم تا هزینه کمتری در این زمینه پرداخت کنیم. تیم فنی مهندسی استوک پلاست در زمینه تولید انواع قالب تزریق پلاستیک، مشاوره در تولید و خرید و فروش و نیز ساخت این قالب ها به طور کاملا تخصصی فعالیت می کند. این گروه زیر مجموعه هلدینگ ساتیار صنعت بوده و در زمینه تولید قالب های صنعتی و خرید و فروش انواع قالب های کارکرده و نو فعالیت می کند. تمامی قالب ها در این مجموعه دارای گارانتی بوده و در کوتاه ترین مدت زمان ممکن به دست شما خواهند رسید.

عوامل موثر بر عمر قالب های تزریق پلاستیک

عمر قالب تزریق پلاستیک تا حدود بسیار زیادی به رفتار کاربر و مصرف کننده قالب بستگی دارد. البته اگر فرض را بر این بگذاریم که انتخاب متریال قالب و طراحی قالب ها به طور متناسب و کاملا صحیح انجام گرفته باشد. اینکه قالب چند کویتی طراحی شود، هم چنین سیستم تغذیه و نیز پرانی متناسب با طرح هندسه قطعه انتخاب شود، نکته بسیار مهمی می باشد. مهم ترین مسئله دقت در هنگام استفاده از قالب در تولید انبوه می باشد. بسته به پیچیدگی های قالب و نیز بسته به مکانیزم های استفاده شده در طراحی و تولید قالب تزریق پلاستیک، برنامه هایی جهت نگهداری و تعمیرات به وسیله متخصصین تهیه می گردد.

در این برنامه هایP.M دوره های زمانی بسیار مهم است و هرگونه کوتاهی در انجام این برنامه ها آسیب های جبران ناپذیر را به قالب وارد خواهد نمود. مسئله دیگر اختلال در روند عادی انتقال حرارت در قالب ها می باشد که سبب استهلاک فرسایشی اجزای آن می گردد. تمیزکاری صحیح مسیرهای خروج هوا نیز در نگهداری بهتر قالب ها ما را یاری می دهد. هم چنین روغن کاری، گریس کاری اجزای متحرک قالب از بروز سایش بین اجزای متحرک قالب جلوگیری می کند. در مواردی که روغن یا گریس به این سطوح نمی رسد می توان از اسپرهای روان کاری استفاده نمود.

تفاوت دو قسمت ساید A و B یک قالب

یک قالب تزریق پلاستیک معمولا دارای دو ساید است. ساید A و ساید .B

ساید A نیمه جلویی قالب و مقابل حفره بوده و ساید B نیمه پشتی قالب و مقابل هسته می باشد. قسمت A قسمت Cosmetic نامیده می شود و ویژگی های ظاهری بهتری دارد. سطوح مربوط به این قسمت نرم بوده و دارای بافتی متناسب با طراحی شما می باشد. قسمت B نیز از المان های پنهان قطعه نظیر ستون ها به شمار می رود. به این قسمت ساید Functional یا کاربردی گفته می شود. ساید Bبه طور معمول دارای سطح خشن تری بوده و روی آن جای پین های انژکتور دیده می شود.

توضیحات تکمیلی قالب تزریق پلاستیک

قالب تزریق پلاستیک یکی از مهمترین قسمتهای مورد نیاز در صنعت تولید قطعات پلاستیکی است. این قالب به صورت یک ابزار دقیق و پیچیده ساخته میشود و به منظور تولید قطعات پلاستیکی با شکل و اندازه دقیق به کار میرود.

فرایند ساخت قالب تزریق پلاستیک شامل چند مرحله است. در ابتدا، بر اساس نیاز و مشخصات قطعه پلاستیکی، طراحی قالب تزریق انجام میشود. برای طراحی این قالب از نرم افزارهای کامپیوتری پیشرفته استفاده میشود که با توجه به شکل و اندازه مورد نظر، مدل سه بعدی قالب را طراحی میکنند.

سپس قالب تزریق پلاستیک با استفاده از دستگاههای ساخت قالب سازی ساخته میشود. این دستگاهها شامل دستگاههای CNC، EDM و وایرکات میشوند. با استفاده از این دستگاهها، این قالب با دقت بسیار بالا ساخته میشود.

پس از ساخت قالب، مواد پلاستیکی مورد نیاز برای تزریق قطعه، به داخل دستگاه تزریق پلاستیکی منتقل میشود. در این دستگاه، مواد پلاستیکی با دمای بالا به حالت مایع تبدیل میشوند و به روی قالب تزریق پلاستیکی تزریق میشوند. پس از خنک شدن مواد پلاستیکی، قطعات پلاستیکی با شکل و اندازه دقیق تولید میشوند.

سوالات متداول در مورد قالب تزریق پلاستیک:

- قالب تزریق پلاستیک چیست و چگونه کار میکند؟

قالب تزریق پلاستیک یک ابزار است که با استفاده از فشار و دما، مواد پلاستیک را به شکلهای مختلف تزریق میکند. این فرآیند به تولید انواع محصولات پلاستیکی کمک میکند. - چه مزایایی در استفاده از قالب تزریق پلاستیک وجود دارد؟ قالبهای تزریق پلاستیک دارای دقت بالا، تولید سریع، و قابلیت تنظیم دما و فشار هستند. این ویژگیها تولید انبوه و اقتصادی محصولات پلاستیکی را فراهم میکنند.

- آیا قالب تزریق پلاستیک قابلیت تنظیم اندازه و شکل قطعات را دارد؟ بله، یکی از ویژگیهای این قالب ، قابلیت تنظیم اندازه و شکل دقیق قطعات است. این امکان به تولید محصولات با ابعاد و شکلهای متنوع کمک میکند.

- آیا گروه صنعتی استوک پلاست قالب تزریق پلاستیک تولید میکند؟ بله، گروه صنعتی استوک پلاست یکی از شرکتهای معتبر در زمینه تولید قالب تزریق پلاستیک است. این شرکت خطوط تولید بطری و قالبهای بادی با کیفیت بالا را تولید مینماید.

- چگونه میتوان قالب تزریق پلاستیک را نگهداری کرد؟ نگهداری منظم، تعمیرات به موقع، و استفاده از مواد با کیفیت برای ساخت قالب، به نگهداری و عملکرد بهتر قالب تزریق پلاستیک کمک میکند.

- چگونه میتوان کیفیت قالب تزریق پلاستیک را ارتقاء داد؟ استفاده از مواد با کیفیت، اعمال تکنیکهای بهینهسازی تولید، و مراقبت دقیق از قالب، به ارتقاء کیفیت نهایی محصولات پلاستیکی تولید شده توسط قالب کمک میکند.

- آیا قالب تزریق پلاستیک مورد استفاده در صنعت خودروسازی نیز قرار میگیرد؟ بله، قالبهای تزریق پلاستیک به طور گسترده در صنعت خودروسازی برای تولید اجزای داخلی و خارجی خودروها مورد استفاده قرار میگیرند. این اجزا شامل پنلها، داشبورد، و قطعات دیگر هستند.